クリーンルームとは

クリーンルームとは

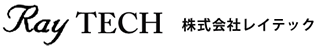

クリーンルームとは、塵埃が除去され、室内の空気が清浄に保たれている部屋のことです。

清浄の度合いは規格によりクラスに分けられ、クラスは1~100,000まであります。

クラス1は1立方フィート(0.03 m3)当たり0.5μm以上の大きさの塵が1個以内ある、クラス100,000は1立方フィート当たり0.5μm以上の大きさの塵が100,000個以内あるという意味で、数字が小さくなるほど空気の清浄度は高くなります。(Fed-Std-209D規格)

また必要に応じて温湿度が制御されています。

目標とする空気清浄度によって、様々な方式のクリーンルームがあります。

微細な塵や細菌を除去できるので、半導体製造、精密工業から製薬、医療、食品製造まで幅広い分野でクリーンルームが利用されています。

クリーンルームの規格 (空気清浄度)

クリーンルームの空気清浄度は「一定の体積中の基準の大きさ以上の塵埃の数量」で示されます。

クリーンルームの性能レベルを示す空気清浄度には二つの規格が利用されています。

-

アメリカ連邦規格

規格の原本は1963年のアメリカ連邦規格Federal Standard209です。現在では1993年に改定されたFed.Std209Eが最新版となっています。一般的に最も使われているものは209Dです。これは1フィート立方中(28.8リットル)に0.5ミクロン以上の塵埃が何個あるかで表します。

例えば、一般的に多く使用されているクラス1,000のクリーンルームは, 1立方フィート中(28.8リットル)に0.5ミクロン以上の塵埃が1,000個(以下)あるクリーンルームのことで、以下、クラス11,10,100,1,000,10,000,100,000と表現され、数字が小さい程塵埃の少ない空間となります。

一般的な環境に当てはめてみると、雲の上でクラス1.000、陸から遠い海上でクラス10,000僻地でクラス100,000くらいです。一般環境における塵埃の量 (粒径0.5μm以上、1立方フィートあたり)

雲の上 1,000

海の上 10,000

手術室 50,000

田園地帯 100,000

郊外住宅地 400,000

都市住宅地 900,000

オフィス 1,000,000

学校 2,000,000

駅 5,000,000

大都市 7,000,000 -

ISO規格、JIS規格

国際標準に適合するため、ISO規格(FDIS14644-1)やJIS規格も制定されました。これは1m3中にある0.1μm以上の塵埃が対象になります。最近、規格類はISO規格、JIS規格で表すものが増えつつありますが、直接粒子数を表現するため清浄度イメージがつかみやすいことから、クリーンルームの性能レベルを示す空気清浄度はアメリカ連邦規格が一般的に用いられています。

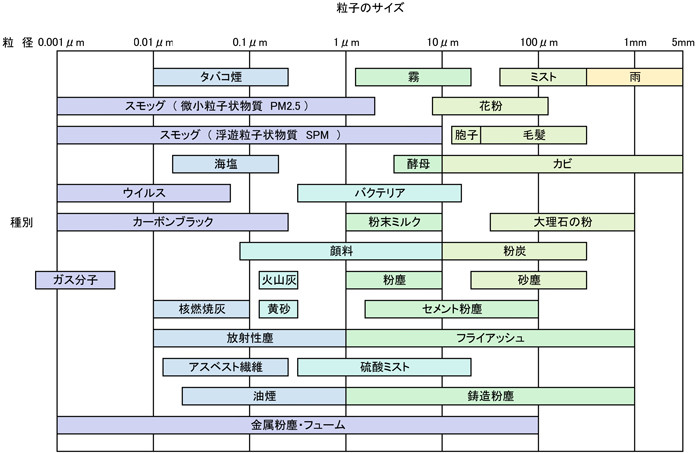

クリーンルーム内 空気清浄度測定状況

クリーンルームの規格

| 清浄度クラス | 上限濃度 (個/ft3) | ||||

|---|---|---|---|---|---|

| 測定粒径 | |||||

| 0.1㎛ | 0.2㎛ | 0.3㎛ | 0.5㎛ | 5.0㎛ | |

| Class 1 | 35 | 7.5 | 3 | 1 | - |

| Class 10 | 350 | 75 | 30 | 10 | - |

| Class 100 | 3,500 | 750 | 300 | 100 | - |

| Class 1000 | 35,000 | 7,500 | 3,000 | 1,000 | 7 |

| Class10,000 | - | - | - | 10,000 | 70 |

| Class100,000 | - | - | - | 100,000 | 700 |

| 清浄度クラス | 上限濃度 (個/m3) | ||||

|---|---|---|---|---|---|

| 測定粒径 | |||||

| 0.1㎛ | 0.2㎛ | 0.3㎛ | 0.5㎛ | 5.0㎛ | |

| M 1 | 350 | 75.7 | 30.9 | 10 | - |

| M 1.5 | 1,240 | 265 | 106 | 35.3 | - |

| M 2 | 3,500 | 757 | 309 | 100 | - |

| M 2.5 | 12,400 | 2,650 | 1,060 | 353 | - |

| M 3 | 35,000 | 7,570 | 3,090 | 1,000 | - |

| M 3.5 | - | 26,500 | 10,600 | 3,530 | - |

| M 4 | - | 75,700 | 30,900 | 10,000 | - |

| M 4.5 | - | - | - | 35,300 | 247 |

| M 5 | - | - | - | 100,000 | 618 |

| M 5.5 | - | - | - | 353,000 | 2,470 |

| M 6 | - | - | - | 1,000,000 | 6,180 |

| M 6.5 | - | - | - | 3,530,000 | 24,700 |

| M 7 | - | - | - | 10,000,000 | 61,800 |

| 清浄度クラス | 上限濃度 (個/m3) | |||||

|---|---|---|---|---|---|---|

| 測定粒径 | ||||||

| 0.1㎛ | 0.2㎛ | 0.3㎛ | 0.5㎛ | 1.0㎛ | 5.0㎛ | |

| Class 1 | 10 | - | - | - | - | - |

| Class 2 | 100 | 24 | 10 | - | - | - |

| Class 3 | 1,000 | 237 | 102 | 35 | - | - |

| Class 4 | 10,000 | 2,370 | 1,020 | 352 | 83 | - |

| Class 5 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | - |

| Class 6 | 1,000,000 | 237,000 | 102,000 | 35,200 | 8,320 | 293 |

| Class 7 | - | - | - | 352,000 | 83,200 | 2,930 |

| Class 8 | - | - | - | 3,520,000 | 832,000 | 29,300 |

| Class 9 | - | - | - | 35,200,000 | 8,320,000 | 293,000 |

| 清浄度クラス | 上限濃度 (個/m3) | |||||

|---|---|---|---|---|---|---|

| 測定粒径 | ||||||

| 0.1㎛ | 0.2㎛ | 0.3㎛ | 0.5㎛ | 1.0㎛ | 5.0㎛ | |

| Class 1 | 10 | 2 | - | - | - | - |

| Class 2 | 100 | 24 | 10 | 4 | - | - |

| Class 3 | 1,000 | 237 | 102 | 35 | 8 | - |

| Class 4 | 10,000 | 2,370 | 1,020 | 352 | 83 | - |

| Class 5 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | 29 |

| Class 6 | 1,000,000 | 237,000 | 102,000 | 35,200 | 8,320 | 293 |

| Class 7 | - | - | - | 352,000 | 83,200 | 2,930 |

| Class 8 | - | - | - | 3,520,000 | 832,000 | 29,300 |

| Class 9 | - | - | - | 35,200,000 | 8,320,000 | 293,000 |

| 連邦規格 FED.ST.209D |

ISO14644-1 (JIS B 9920) |

個数 | |

|---|---|---|---|

| 0.5μm/m3 | 0.5μm/ft3 | ||

| クラス 1 | Class 1 | 35 | 1 |

| クラス 10 | Class 2 | 350 | 10 |

| クラス 100 | Class 3 | 3,500 | 100 |

| クラス 1,000 | Class 4 | 35,000 | 1,000 |

| クラス 10,000 | Class 5 | 350,000 | 10,000 |

| クラス 100,000 | Class 6 | 3,500,000 | 100,000 |

クリーンルームの歴史

クリーンルームに使用する微粒子除去フィルタは1942年8月13日にアメリカで発足した原爆製造計画(マンハッタン計画)において、製造過程で発生する放射性微粒子を除去し、放射性物質の拡散を防止する為に開発されました。

微粒子除去フィルタは1961年、アメリカ原子力委員会でHigh Efficiency Particulate Air Filterの頭文字をとり、HEPAフィルタ(ヘパフィルタ)と命名され、現在に至っています。

精密機械や電子部品は塵埃の少ない環境で製造すれば、製品欠陥が減り、故障率も下がることは昔から知られていました。このため、精密機器や電子部品製造を海上の船の中や僻地で行ったケースもあったようです。

そこで、原子力施設では、排気口に設置され、放射性物質の拡散を防止していたHEPAフィルタは給気口に設置され、精密機械、電子部品製造用クリーンルームができました。

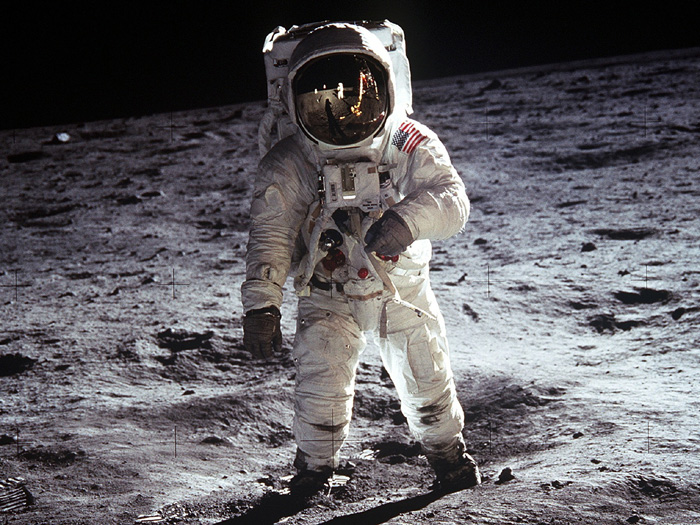

1963年、アメリカでクリーンルームの規格であるアメリカ連邦規格Fed-Std-209が作られ、この規格は現在も使用されています。1967年、アポロ計画を推進していたアメリカは地球外からの微生物侵入等を防止するためバイオロジカルクリーンルームの規格NHB5340.2を作りました。

1960年代後半に入ると日本でも工業用クリーンルームの分野で精密機械、電子部品、半導体製造用にクリーンルームの建設が本格化してきました。

食品、医薬品製造(バイオロジカルクリーンルーム)の分野では病院や医薬品製造、食肉ハム製造等の分野でクリーンルームの建設が本格化してきました。

1980年代に入ると除去対象粒径0.1㎛のULPAフィルタ( Ultra Low Penetration Air Filter )が開発され、飛躍的に進化を続ける微細加工技術に貢献していきます。

ULPAフィルタ

クリーンルームの種類

空気清浄度を達成するため、クリーンルームには各種の方式があります。

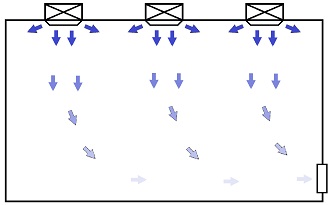

乱流式(コンベンショナル式)

空気清浄度:クラス1,000~100,000

天井の一部にHEPAフィルタを設置。下方に清浄な空気を吹き出して循環させる方式。最も普及している方式です。

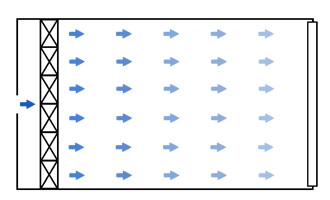

水平層流式(クロスフロー式)

空気清浄度:クラス10~10,000

片方の壁全体にHEPAフィルタを設置。反対壁面に清浄な空気を吹き出して水平方向に循環させる方式。

上流側の高い清浄度の空気を利用し、下流側の低い清浄度の空気も同時に利用できる方式です。

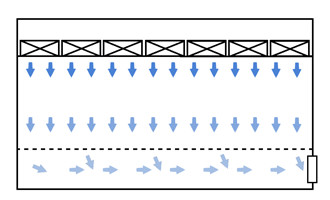

垂直層流式(ダウンフロー式)

空気清浄度:クラス10~1,000

天井全体にHEPAフィルタを設置。下方に清浄な空気を吹き出して床面で空気を回収して、循環させる方式。

最も高価で高性能な方式です。

ライン式

空気清浄度:クラス100~100,000

空調機器ユニットの中にHEPAフィルタを設置。天井に設置したライン状の吹き出し口から左右下方向に清浄な空気を吹き出し、空調機器ユニットの床面吸入口から空気を回収して、層流に近い安定気流を循環させる方式。

ハイクラスの空気清浄度をローコストで達成可能。スペースの少ない場所にも設置しやすい方式です。

ベクター方式

空気清浄度:クラス100~10,000

天井隅にHEPAフィルタを設置。

対角の床に向け、清浄な空気を吹き出し、床の隅から回収して循環させる方式。

整流に近い流れが得られる。

海外では用いられている方式です。

クリーンルームは大きく分けて二つの分野で利用されています。

- 工業用クリーンルーム(ICR)

塵埃の混入を避けることが必要な、半導体・液晶・高機能フィルム・プリント基盤・時計・ハードディスク等の製造工程、新素材開発、各種化学工業など。

| 用途 | ※クラス | |||||

|---|---|---|---|---|---|---|

| 100 | 1,000 | 10,000 | 100,000 | |||

| 工 業 用 ク リ | ン ル | ム |

半導体 |

ウェハ製造 | ||||

| フォトマスク製造 | ||||||

| 表面処理・蒸着・エッチング | ||||||

| 組立・試験 | ||||||

光学機器 |

レンズ研磨/医学用カメラ加工・組立 | |||||

| 目盛彫刻/レンズ貼り合わせ | ||||||

| マイクロフィルム現像・乾燥 | ||||||

| 組立 | ||||||

| 試験・検査 | ||||||

精密機器 |

ロケット用部品加工・組立 | |||||

| 電子時計・部品組立/ 人工衛星制御装置 |

||||||

| ミニチュアベアリング | ||||||

| 一般ベアリング | ||||||

| 組立・検査 | ||||||

電子機器 |

ブラウン管/小型リレー | |||||

| 高信頼管 | ||||||

| 精密電気計測器 | ||||||

| 組立・検査 | ||||||

※クラス100とは1立方フィートの空間に0.5μm以上の塵が100個以下あるクリーンルーム

- バイオロジカルクリーンルーム(BCR)

塵埃があると、浮遊しやすい小さな塵に乗って細菌が移動し、人体や医薬品、食品に付着してしまうことから、製薬・無菌手術室・ICU・食品梱包・遺伝子工学等の各分野で、塵埃だけでなく微生物も除去するクリーンルームです。

食品の衛生管理に関する基準としては、1993年にコーデックス委員会で作られたHACCP(ハサップ)があります。HACCPはHazard Analysis and Critical Control Pointの略称で危害分析・重要管理点と訳されています。

食品製造の各工程での安全性に関する問題点を分析し、安全確認するとともに、重要管理点(工程)も決めて、クリーンルーム化するなど、重点的に衛生管理をおこなうシステムです。

日本でもHACCP支援法が制定されるなど、着々と普及しています。

知らないところでクリーンルームの恩恵に浴しているといえそうです。

| 用途 | ※クラス | |||||

|---|---|---|---|---|---|---|

| 100 | 1,000 | 10,000 | 100,000 | |||

| バ イ オ ロ ジ カ ル ク リ | ン ル | ム |

医療 |

製薬工程 | ||||

| 注射液・アンプル注入 | ||||||

| ワクチン保管 | ||||||

| 無菌手術室/無菌室 | ||||||

| 回復室/ICU/CCU | ||||||

| 一般手術用 | ||||||

| 手術用具保管 | ||||||

食品 |

牛乳・酒・乳酸菌飲料 | |||||

| 清涼飲料水の封入工程 | ||||||

| 乳製品・生菓子包装工程 | ||||||

| 茸植種 | ||||||

| ハム製造工程 | ||||||

| 食肉加工 | ||||||

※クラス100とは1立方フィートの空間に0.5μm以上の塵が100個以下あるクリーンルーム

パッケージエアコンで温湿度を制御した空気はHEPAフィルタを通り、クリーンエアとなって給気ダクト(サプライユニット)からクリーンルーム内に均等に送り出されます。

送り出されたクリーンエアは機器や人体を通り、パッケージエアコン底部のリターン口から回収され、取り入れた外気と混ぜられた後、温湿度を制御され再びHEPAフィルタを通り、クリーンエアとなってサプライユニットからクリーンルーム内に均等に送り出されます。

クリーンエアを循環させることにより、クリーンルーム内は一定の空気清浄度に保たれます。

この際、外部の塵埃混入を防ぐため、取り入れた外気とリリーフダンパーにより、クリーンルーム内は一定の陽圧を保ちます。

クリーンルーム概念図 (ライン式)

-

壁パネル

芯材が不燃断熱材で表面材はカラー鉄板の断熱パネルなどパネル間をシールして、空気漏れを防止 -

天井パネル

芯材が不燃断熱材で表面材はカラー鉄板の断熱パネルなどパネル間をシールして、空気漏れを防止

標準断熱パネル

表面材:カラー、カラーアルミ

芯材:断熱不燃材

ステンレス断熱パネル

表面材:ステンレス鋼板

芯材:断熱不燃材

耐薬品・耐溶剤性に優れている -

床

ウレタン樹脂塗装、長尺塩ビシート、グレーチングなど表面が平らで摩耗しにくい材料を使用する。帯電防止材料を使用し塵埃の付着を防ぐ、グレーチングを設置して床から空気を回収することもある。

ウレタン塗装 -

機器搬入パネル

パネルを外して生産機器等を搬入、搬出する開口部 -

エアシャワー

クリーンルームに人や物品を入れる前に、衣服や物品の表面に付着した塵埃を高速のクリーンエアを吹き付けることにより除去する装置

手動扉片吹エアシャワー

サイズ W1,300×L1,000×H1,985mm

鋼板製 メラミン樹脂焼付塗装

扉を両開き扉にもできます。

連結し多人数にも対応可能です。

本体はステンレス製も製作可能です。

自動扉付両吹エアシャワー

サイズ W2,050×L1,400×H2,200mm

ステンレス製

扉をシートシャッターにする事も可能です。

本体は鋼板製も製作可能です。 -

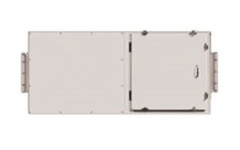

パスボックス

クリーンルームに物品を出し入れする際、外部からの塵埃の侵入の防ぎ、クリーンルーム内の空気の流出を防ぐ装置。内外のドアはインターロックがかかっている

鋼板製 メラミン樹脂焼付塗装

ステンレス製も製作可能です。 -

窓

ガラス、ペアガラス、帯電防止ガラスなど -

パッケージエアコン

ライン式クリーンルームではHEPAフィルタを内蔵している -

サプライエアーユニット

HEPAフィルタから給気したクリーンエアをクリーンルーム内に均等に吹き出すユニット

-

リリーフダンパー

クリーンルームの内圧を調整するダンパー

鋼板製 メラミン樹脂焼付塗装 -

差圧計

クリーンルームの内圧を表示する計器

-

OAボックス

外気をパッケージエアコンに給気するボックス -

風力調整ダンパー

パッケージエアコンに給気する外気量を調整するダンパー -

制御盤

クリーンルームの運転を制御する盤 -

分電盤

クリーンルームに電源を分配する盤 -

外気処理ユニット

クリーンルームに給気する外気内の粒径の大きな塵埃をフィルタで清浄化し、外気を一次処理するユニット。プレフィルタ、中性能フィルタ、ファンを内蔵している。

捕集効率95%以上 処理風量5~50m3/min

鋼板製 メラミン樹脂焼付塗装 -

クリーンブース

クリーンルーム内の空気清浄度を局所的に上げる装置

サイズ W1,500×L1,500×H2,010mm~W2,000×L2,500×H2,010mm

空気清浄度 クラス100~1,000

フレーム : 鋼板製 メラミン樹脂焼付塗装

周 囲 : 帯電防止ビニールカーテン -

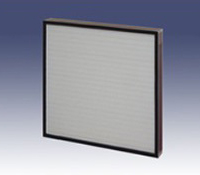

HEPAフィルタ

0.3μm以上の粒径の微細な塵埃を除去するエアフィルタ

多増風量形HEPAフィルタ

捕集効率99.97% at0.3μm 処理風量50m3/min

圧力損失249±20Pa 押出アルミニウムフレーム

低圧力損失HEPAフィルタ

捕集効率99.97% at0.3μm 処理風量56m3/min

圧力損失170±15Pa ガルバリウム鋼板フレーム

クリーンルーム概略図(コンベンショナル方式)

パッケージエアコン⑧で温湿度を制御した空気は給気ダクト⑱を通り、 HEPAフィルタの入った各給気ボックス⑲に入り、クリーンエアとなってクリーンルーム内に送り出されます。

送り出されたクリーンエアは機器や人体を通り、各リターン口⑳から 回収され、リターンダクトを通り、パッケージエアコン⑧に戻り、外気と混ぜられた後、温湿度を制御され再び給気ダクト⑱を通り、各給気ボックス⑲に入り、HEPAフィルタを通り、クリーンエアとなってクリーンルーム内に送り出されます。

クリーンエアを循環させることにより、クリーンルーム内は一定の空気清浄度に保たれます この際、外部の塵埃混入を防ぐため、取り入れた外気とリリーフダンパー⑩により、クリーンルーム内は一定の陽圧を保ちます。

-

壁パネル

芯材が不燃断熱材で表面材はカラー鉄板の断熱パネルなど

パネル間をシールして、空気漏れを防止 -

天井パネル

芯材が不燃断熱材で表面材はカラー鉄板の断熱パネルなど

パネル間をシールして、空気漏れを防止 -

床

ウレタン樹脂塗装、長尺塩ビシート、グレーチングなど

表面が平らで摩耗しにくい材料を使用する、帯電防止

材料を使用し塵埃の付着を防ぐ、グレーチングを設置して床から空気を回収することもある。 -

機器搬入パネル

パネルを外して生産機器等を搬入、搬出する開口部 -

エアシャワー

クリーンルームに人や物品を入れる前に衣服や物品の表面に付着した塵埃を高速のクリーンエアを吹き付けることにより除去する装置 -

パスボックス

クリーンルームに物品を出し入れする際、外部からの塵埃の侵入を防ぎ、クリーンルーム内の空気の流出を防ぐ装置。内外のドアはインターロックがかかっている -

窓

ガラス、ペアガラス、帯電防止ガラスなど -

パッケージエアコン

クリーンルーム内に供給する空気の温湿度を整えるエアコン -

給気ダクト

エアコンと給気ボックスをつなぐダクト -

リリーフダンパー

クリーンルームの内圧を調整するダンパー -

差圧計

クリーンルームの内圧を表示する計器 -

OAボックス

外気をパッケージエアコンに給気するボックス -

風力調整ダンパー

パッケージエアコンに給気する外気量を調整するダンパー -

制御盤

クリーンルームの運転を制御する盤 -

分電盤

クリーンルームに電源を分配する盤 -

外気処理ユニット

クリーンルームに給気する外気内の粒径の大きな塵埃をフィルタで清浄化し、 外気を一次処理するユニット。プレフィルタ、中性能フィルタ、ファンを内蔵している。 -

クリーンブース

クリーンルーム内の空気清浄度を局所的に上げる装置

天井に設置したHEPAフィルタから給気し、カーテン下部の隙間から排気する -

給気ダクト

クリーンルーム内に空気を供給するダクト -

給気ボックス

内蔵しているHEPAフィルタを通したクリーンエアをクリーンルーム内に給気するボックス -

リターン口

クリーンルーム内で人体や物品を通った空気を回収する口 -

リターンダクト

クリーンルーム内で回収した空気をパッケージエアコンに戻すダクト

クリーンルームの性能測定

レイテックはクリーンルームの性能が設計上の数値を満足しているかを検証するクリーンルームの性能測定(環境測定)を別途承っております。

性能測定(環境測定)実施項目

1.風量測定試験

目 的:クリーンルームに設置した各吹出口と各吸込口の風量が設計値に対して適正かを確認します。

測定方法 : 各吹出口と各吸込口に補助ダクトを設置して風速を測定し、補助ダクトの断面積に風速を乗じて風量を算出

します。

使用機材 : 補助ダクト、風速計

2.フィルター漏洩試験

目 的:クリーンルームに設置したHEPAフィルターに空気の漏洩が無いか確認します。

測定方法 : 試験対象のHEPAフィルターの上流側で0.3㎛以上の粒子を100万個/ft3以上発生させ、HEPAフィルタ

ーの下流側のフィルター取付枠周辺と濾材面全域を走査して粒子の漏洩が無いか確認します。

使用機材 : 試験用エアロゾル発生器、パーティクルカウンター(上流用 1台、下流用 1台 計 2台)

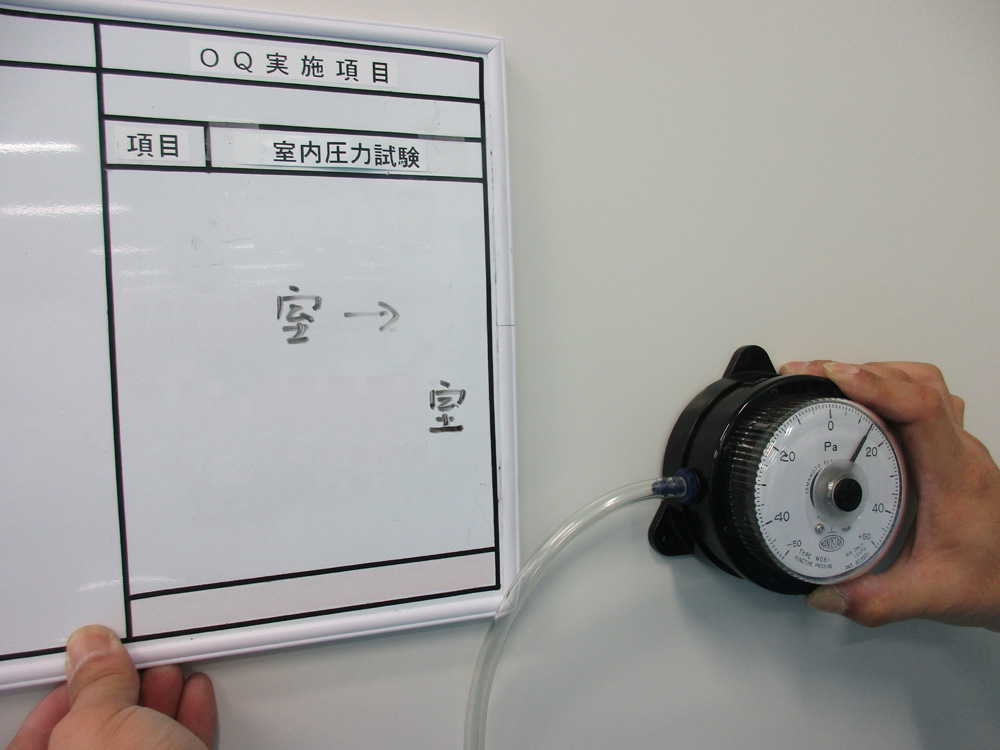

3.室圧試験

目 的:クリーンルームの室内圧力と室間の差圧が設計値に対して適正かを確認します。

測定方法 : 室内圧力と室間差圧を測定します。

使用機材 : マノスターゲージ(差圧計)

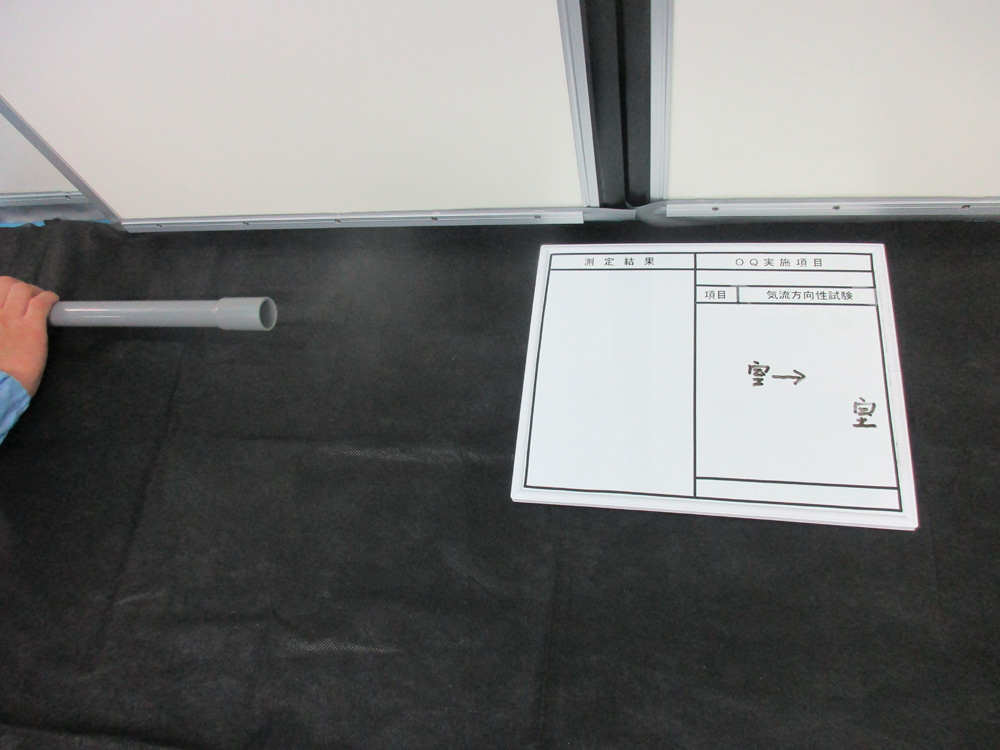

4.気流方向試験

目 的:クリーンルーム内の室間差圧が設けられているエリアで、風の流れが一方向気流であるか確認します。

測定方法 : 室間差圧が設けられているエリアにある扉、差圧ダンパーなどで気流の流れる方向を確認します。

使用機材 : 気流可視装置

5.清浄度測定

目 的:クリーンルーム内の空気清浄度が設計値以内であるか確認します。

測定方法 : クリーンルームの面積に応じた測定点数を算出し、各測定点での塵埃数を測定します。

使用機材 : パーティクルカウンター

6.温湿度測定

目 的:クリーンルーム内の温度、湿度が設計値に対して適正かを確認します。

測定方法 : クリーンルームの中央地点で温度、湿度を測定します。

使用機材 : 温湿度計

7.清浄度回復試験 (参考)

目 的:クリーンルーム内を試験用浮遊微粒子に短時間さらした後、定めた時間内に設計値の空気清浄度まで回復する

かを確認します。

測定方法 : クリーンルーム内が汚染された状態からクリーンルーム空調機を運転開始して、空気清浄度の回復時間を

記録します。

使用機材 : パーティクルカウンター

8.照度試験 (参考)

目 的:クリーンルーム内の照度が設計値以上であるか確認します。

測定方法 : 任意の地点で床面照度を測定し、設計時設定した高さでの照度を測定します。

使用機材 : 照度計

クリーンルーム機器

エアシャワー

クリーンルームの内部に人や物品が入る時、塵埃などの侵入を防止するため、一度エアシャワー内でHEPAフィルターを通した高速の清浄空気を浴びてからクリーンルーム内に入ります。

片吹きエアシャワー

両吹きエアシャワー

両吹きエアシャワー・ステンレス製

パスボックス

インターロックが付いており、クリーンルーム内の正圧がかかった空気の流出を防ぎ、外部からの汚染空気の侵入を防ぎます。

標準型パスボックス

HEPAフィルタ内蔵パスボックス

クリーンブース

クリーンブースを一般の環境に設置して簡易クリーンルームとして使用します。

標準型クリーンブース

アルミフレーム製クリーンブース

差圧ダンパー

標準型差圧ダンパー

ファンフィルターユニット

HEPAフィルタ、高性能フィルタ、ULPAフィルタとファンとモーターで構成され、システム天井と組み合わせてダウンフローやコンベンショナルクリーンルームにビニールカーテンと組み合わせてクリーンブースに使用されています。

フィルタ

軽量で取付、交換作業が容易です。

標準型HEPAフィルタ ATML

フィルタユニット

コンベンショナル式クリーンルームの吹出し口などに設置します。

標準型フィルタユニット

ダンパー付フィルタユニット

外気処理ユニット

標準型外気処理ユニット